Packmittelberatung

Durch den Materialdschungel

Die Auswahl der passenden Erst- und Zweitverpackung kann sehr komplex sein. Licht ins Dunkel bringt Verpackungsexpertin Laura Gascho.

Verpacken bedeutet Vielfalt, nicht nur hinsichtlich der Produkte. Lebensmittelhersteller können auf Erst- und Zweitverpackungen aus unterschiedlichen Materialien zurückgreifen. Bei der Auswahl spielen Marketingüberlegungen ebenso wie regulatorische Anforderungen eine Rolle. Die Entscheidung fürs passende Material wird oft gemeinsam mit denen getroffen, die es wissen müssen – den Verpackungsmaschinenherstellern. Ein Gespräch mit Laura Gascho, Expertin für flexible Verpackungen bei Gerhard Schubert.

Frau Gascho, mit Verpackungsmaterialien müssen sich Lebensmittelhersteller früher oder später beschäftigen. Was macht diesen Schritt so herausfordernd?

Laura Gascho: Die Materialvielfalt, aber auch die Einsatzmöglichkeiten – und damit die Grenzen unterschiedlicher Packmittel. Für Primär- und Sekundärverpackungen haben Hersteller aus der Back-, Süßwaren oder Molkereibranche wortwörtlich die Qual der Wahl, da jedes Material spezifische Anforderungen hat – und zunächst Fragen aufwirft.

Wie muss man sich diesen Mix vorstellen?

Gascho: Wir sprechen hier von unterschiedlichen Polymerfolien für Schlauchbeutel bis hin zu mehreren faserbasierten Varianten für Schachteln. Einige spielen aufgrund neuer Regularien wie der PPWR der EU eine stärkere Rolle als früher. Andere sind recht neu und noch wenig erprobt. In sämtlichen Fällen benötigen Hersteller fundiertes Wissen, um das passende Material zu finden. Längst nicht alle Optionen eignen sich gleichermaßen.

Maschinengängigkeit gehört mit zu den entscheidenden Kriterien, wenn es darum geht, neue Materialien zu nutzen.

Laura Gascho Kunststoffingenieurin Anwendungstechnik Gerhard Schubert

Können Sie das näher erläutern?

Gascho: Einstoff-Folien – also Folien aus einer Kunststoffart – und Laminate aus Papier und Kunststoff lassen sich recyclen, anders als Verbunde aus mehreren Kunststoffen. Im Verpackungsmix werden die Monofolien deshalb immer häufiger vorkommen, fordert die PPWR doch den Einsatz recyclingfähiger Folien, um Verpackungsabfälle langfristig zu reduzieren. Papierbasierte Folien zahlen zwar auf dieses Ziel ein, bieten jedoch – anders als Einstoff-Folien – keine hohe Barriere- und damit Schutzfunktion. Einstoff-Folien wiederum stellen besondere Anforderungen an den Siegelprozess – und unterscheiden sich dadurch von Verbundfolien. Entsprechend hoch ist der Bedarf an neuen Lösungen, aber auch an entsprechender Beratung, um sich einen Weg durch den Materialdschungel zu bahnen.

Hier kommen Verpackungsmaschinenhersteller ins Spiel. Wie gehen Sie als Expertin dabei vor?

Gascho: Wir haben im Lauf der Zeit eine Datenbank mit rund 200 verschiedenen Materialien aufgebaut, die wir Kunden im Rahmen unseres „Comfort Package“ als Muster zeigen und dazu beraten können. Sämtliche Lösungen kennen wir genau, von ihrer Zusammensetzung bis hin zum Verhalten auf der Anlage. Maschinengängigkeit gehört mit zu den entscheidenden Kriterien, wenn es darum geht, neue Materialien zu nutzen: Verhält Papier sich so auf einer bestehenden Anlage, wie es soll? Welche Anpassungen müssen Anwender möglicherweise vornehmen? Papier verarbeitet sich anders als Kunststoff. Bei Einstoff- Folien wiederum führt kein Weg an alternativer Siegeltechnologie vorbei.

Inwiefern?

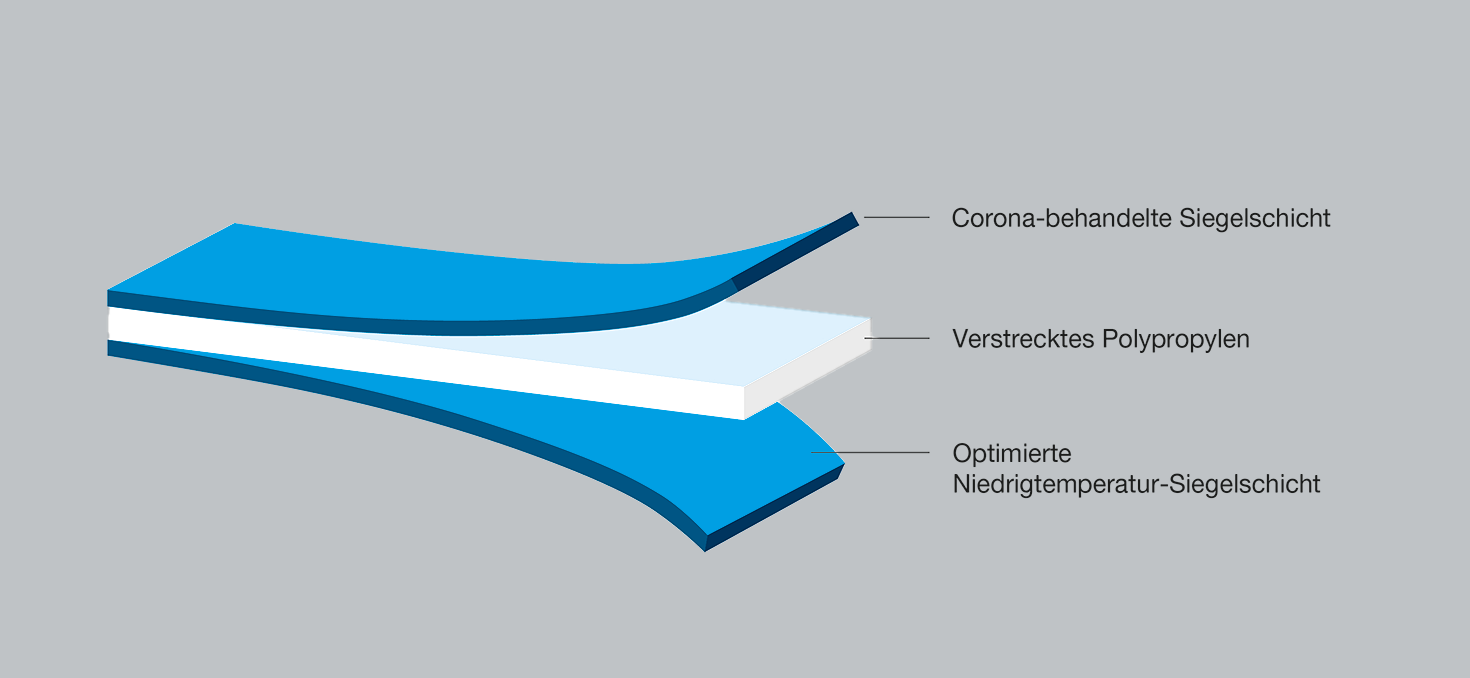

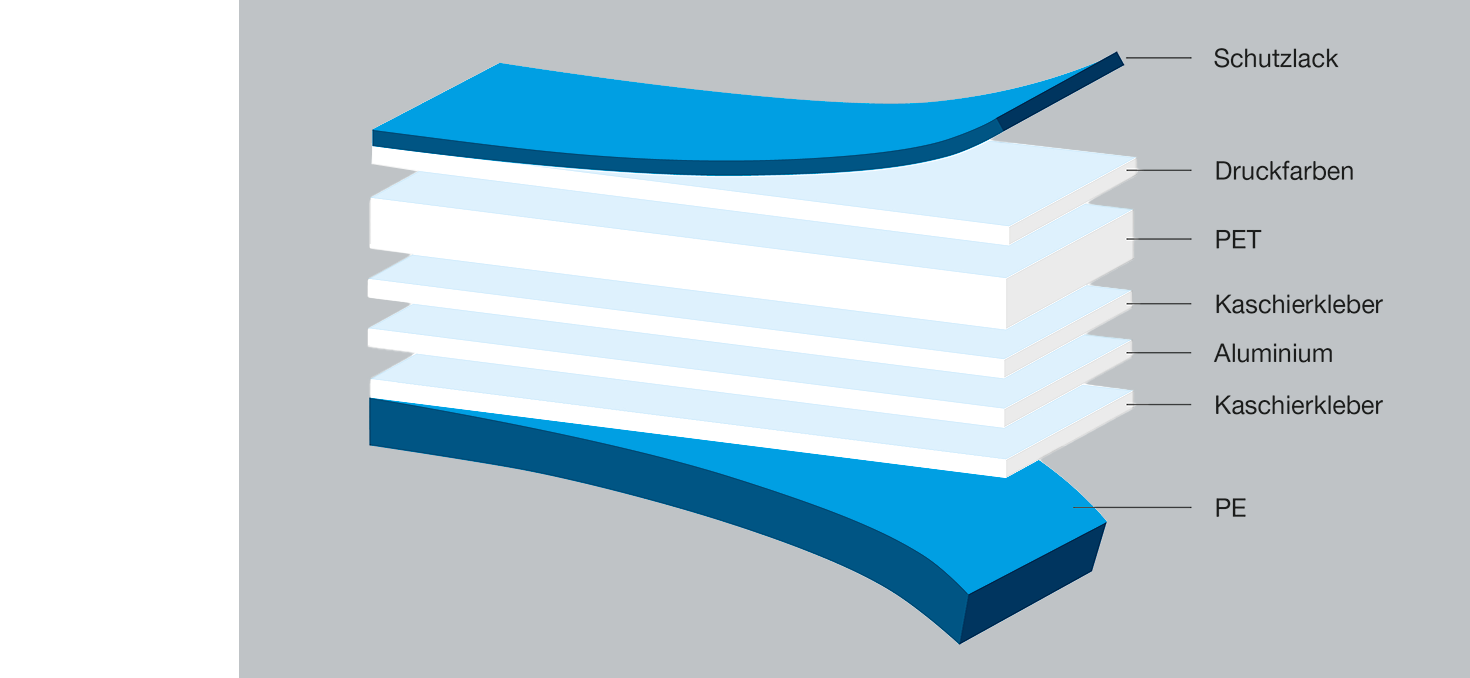

Gascho: Monofolien bestehen aus einem Polymer, deshalb der Name. Mono-Polypropylen, kurz Mono-PP, hat sich etabliert, da es sich gut verarbeiten lässt. Doch es erfordert ein Umdenken beim Siegeln: Während Verbundfolien hohe Temperaturen vertragen, erfordern Monofolien ein schonendes Vorgehen. Das liegt an den verwendeten Schichten: Verbundfolien umfassen Polymere wie PET mit hohen Schmelzpunkten, die über Kunststoffen mit niedrigerem Schmelzpunkt wie PE liegen. Bei Monofolien fehlt dieser „Hitzeschutz“. Beim Heißsiegeln können die PP-Schichten aufgrund der Siegeldauer verbrennen. Beim Ultraschallsiegeln hingegen erzeugt die Reibung zwischen den Siegelflächen die Temperatur genau dort, wo sie gebraucht wird. So wird das Siegelmedium möglichst schonend und sehr schnell aufgeschmolzen.

Und dieses Wissen geben Sie an Hersteller weiter?

Gascho: Ja, und wir führen dazu praktische Tests durch. Schließlich verhalten sich jede Maschine und jedes Material anders – und es gibt so viele davon. Auch die verpackten Produkte tragen dazu bei, dass Materialien unterschiedlich reagieren: Wir testen bei Bedarf ein und dasselbe Packmittel für mehrere Produkte, da Hersteller diese häufig wechseln. Je nach Form wirken sie sich anders auf die Packmittel aus. Diese Feinheiten ermitteln und evaluieren wir in unserem eigenen Testlabor. Experten prüfen die gewünschten Materialien unter Produktionsbedingungen dort auf ihre Maschinengängigkeit.

Anders als Einstofffolien umfassen Verbundfolien unterschiedliche Polymere.

Wie sieht das im Einzelfall aus?

Gascho: Wir führen beispielsweise Reißtests durch, um zu ermitteln, wann eine bestimmte Folie an die Grenzen ihrer Belastbarkeit gelangt – und können so vor der Umsetzung gegensteuern. Den Zug reduzieren wir beispielsweise über einen zusätzlichen Antrieb der Folienrollen. Die Folie reißt dann nicht so schnell, weil die Rolle das Material mit angepasster Geschwindigkeit zuführt. Vor allem beim Schlauchbeutelverpacken stehen nachhaltige Materialien hoch im Kurs. Viele Kunden wollen auf Papier umsteigen – und damit auf ein anspruchsvolles Material.

Sie hatten es bereits angedeutet. Was macht Papier so besonders?

Gascho: Papier lässt sich nicht so einfach formen wie Folie und reißt schneller. Anlagen müssen deshalb spezielle Formschultern haben, um das Material zu verarbeiten. Dabei geht es nicht ohne zusätzlichen Schutz: Papier ist hochabrasiv, sodass Anlagenbetreiber erst die Formwerkzeuge mit einer speziellen Schicht versehen müssen, bevor es ans Schlauchbeutelformen und Siegeln geht.

Wie verhält Papier sich beim Siegeln?

Gascho: Papierfolien haben stets eine dünne Kunststoffbeschichtung oder sogar eine kaschierte Kunststoff-Folie, damit sie sich überhaupt siegeln lassen. Auch hier wird die Verarbeitung erschwert, da die Hitze durch das isolierende Papier bis zur Siegelschicht durchdringen muss. Wir arbeiten deshalb mit verschiedenen Siegeltechnologien im Labor. Ultraschall bietet auch hier große Vorteile. Papier hat, wie eingangs erwähnt, zudem keine ausgeprägte Barrierefunktion, sodass es für empfindliche Produkte mit barrierewirksamem Kunststoff ausgestattet werden muss. Je höher die geforderte Barriere, desto höher der benötigte Kunststoffanteil. Nachhaltige Lösungen haben klare Grenzen: Eine Papierverpackung kann zwar technisch möglich, aber nicht immer sinnvoll sein.

Bei papierbasierten und Monofolien kommen einem Primärverpackungen in den Sinn. Wie sieht es mit Sekundärverpackungen aus?

Gascho: Papier bietet sich auch für Multipacks an – und damit als Sekundärverpackung im Schlauchbeutelformat. Bei klassischen Zweitverpackungen wie Schachteln steht Karton hoch im Kurs. Hier besteht ein genauso hoher Informations- und Beratungsbedarf, denn das nachhaltige Material ist gefragt. Anpassungen bei der Größe der Zuschnitte oder leimlose Verfahren eröffnen aus nachhaltiger Sicht neue Spielräume, die Lebensmittelhersteller mit einem erfahrenen Partner erkunden möchten. Unsere Beratung umfasst deshalb auch dieses vielseitige Packmittel, das wir laufend weiterentwickeln. Unsere Dotlock-Lösung beispielsweise ermöglicht Kartonschachteln, die keinen Leim benötigen, weil sie sich mechanisch verbinden lassen.

Gras und andere faserbasierte Packmittel machen auch gelegentlich von sich reden. Wie steht es um diese Optionen?

Gascho: Viele sind erprobt und im Einsatz, darunter Gras und die Silphie, eine einfach anzubauende Pflanze aus der Familie der Korbblütler. Wegen Aussehen und Haptik greifen Hersteller gerne für Schachteln auf die Materialien zurück, oft zu Marketingzwecken. Für den direkten Lebensmittelkontakt eignen sie sich nicht. Und auch beim Kunststoff experimentieren Packmittelhersteller mit natürlichen Stoffen wie Algen oder Calciumcarbonat. Tests werden zeigen, wie maschinengängig die Lösungen sind – und ob sie breitenwirksam zum Einsatz kommen werden.