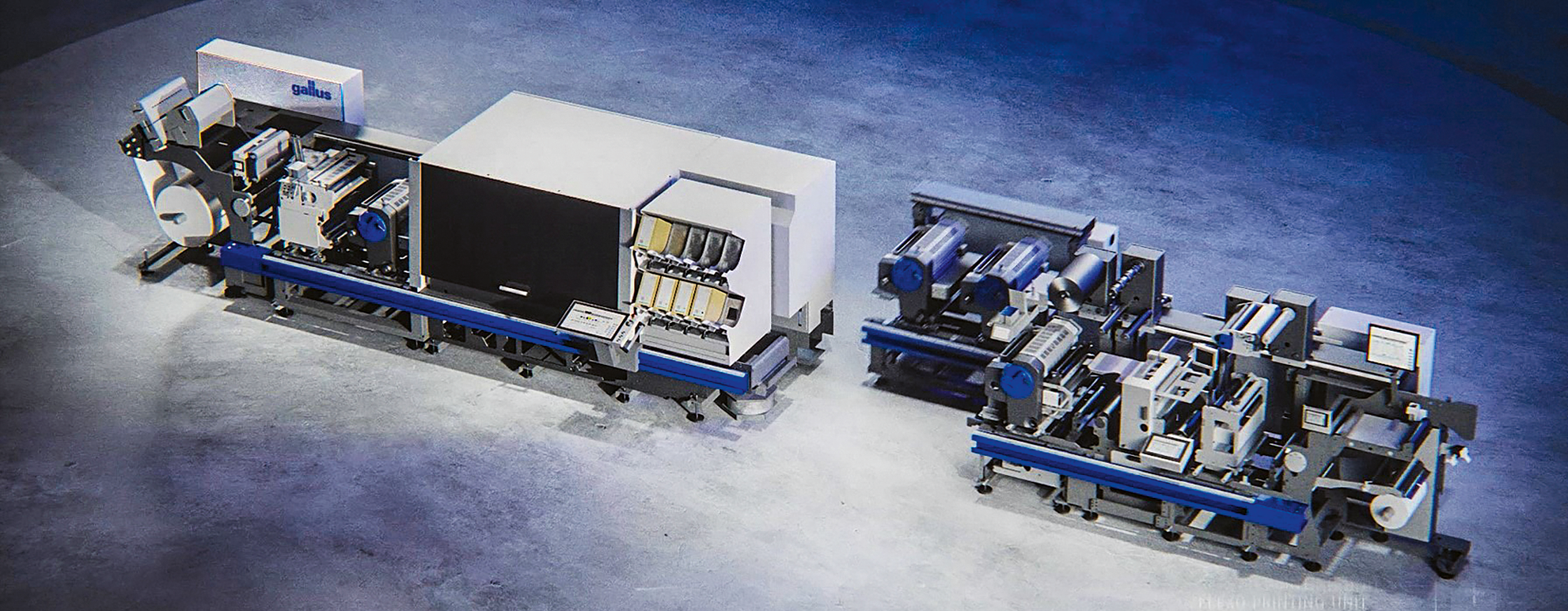

Bild: Gallus

Analog, digital oder hybrid?

Zukunftsorientiertes Maschinenkonzept sorgt für Anpassungsdynamik

In einem Umfeld sich wandelnder Märkte und Technologien wird Anpassungsfähigkeit zu einer Schlüsselanforderung an moderne Maschinensysteme. Ein zukunftsorientiertes Maschinenkonzept überzeugt durch seine Flexibilität, zusätzliche Druck- und Veredelungsmodule nahtlos zu integrieren, wenn geänderte Marktbedingungen dies erfordern.

90 % aller heute hergestellten Wellpappeschachteln sind für automatisches Aufrichten und Befüllen bestimmt. Damit diese Prozesse effizient sind, müssen die Kartons hochwertig sein, d.h. einheitlich gefalzt. Doch Wellpappe zu präzisen Schachteln zu falzen, stellt nach wie vor eine grosse Herausforderung dar. Die hohen Rückstellkräfte des Wellkartons erfordern einen grossen Kraftaufwand beim Rillen und Falzen. In der Folge verlieren die Wellen des Kartons ihre Stabilität und die Falzung wird ungenau. Zudem steigt das Risiko, dass das Deckpapier innen oder aussen bricht. Man spricht dann von Falzbruch oder Cracking. Viele Hersteller verlangsamen daher den Falz- und Klebeprozess, um die Falzgenauigkeit zu verbessern, was jedoch auf Kosten der Wettbewerbsfähigkeit geht.

Skalierbarkeit mit hoher Automatisierung

Der modulare Aufbau bietet flexible Erweiterungsoptionen. Zusätzlich zur Integration der Digital-Druckeinheit mit bis zu fünf Inkjet-Farben (CMYK + Weiss) besteht die Möglichkeit einer optionalen Farbraumerweiterung mit den Farben Orange und Violett. Zusätzlich zur bisherigen Standardbreite von 340 mm ist die Digital-Druckeinheit auch in einer Druckbreite von 430 mm verfügbar. Die analogen Erweiterungsmöglichkeiten des Systems umfassen Flexo- und Siebdruckwerke für den Weissvordruck, den Druck von Sonderfarben und für Lackierungen. Ferner können Einheiten für Kaltfolientransfer und Laminierungen hinzugefügt werden. Ebenfalls möglich ist die Nachrüstung der Gallus One mit einer voll- oder semirotativen Stanze, die das Finishing in einem Produktionsschritt ermöglicht. Die Flexibilität wird durch den hohen Automatisierungsgrad der Einzelkomponenten ermöglicht. Das standardisierte Human Machine Interface (HMI) ist hardwaretechnisch so vorbereitet, dass es nach einer Softwareaktualisierung die Steuerung der zusätzlich integrierten Module übernimmt und konventionelle sowie digitale Prozesse voll integriert. Dadurch erhält der Bediener alle relevanten Informationen zum aktuellen Status des Maschinensystems übersichtlich auf das Display und kann diese von dort steuern und regeln. Im Einricht-Betrieb stellen die analogen Druckwerke das Register eigenständig ein, sobald die Registermarken im Fangbereich sind, was ein schnelles Setup ermöglicht und zur Vermeidung von Makulatur beiträgt. Im Produktionsbetrieb erfolgt die permanente Registerkontrolle und -regelung der analogen Druckwerke automatisch über die «Web-to-Web»-Steuerung. Sensoren erfassen dabei den Abstand zwischen den speziell gestalteten Registermarken und reagieren präzise auf Abweichungen im Druckbild / Register, die zum Beispiel durch Substrat-Toleranzen auftreten können. In der Digitaldruckeinheit steuert ein proprietäres Bildverarbeitungssystem verschiedene zentrale Maschinenfunktionen. Dazu zählt die automatische Registereinstellung, die vom Operator per Knopfdruck ausgelöst wird und die einzelnen Farben präzise übereinanderlegt. Gleichzeitig übernimmt eine hochauflösende Kamera wesentliche Qualitätssicherungsaufgaben. Die Kamera erkennt fehlende Düsen (Missing Nozzle) und Dichteschwankungen (Density Unevenness) in Farbflächen. Durch die Kompensation dieser Fehlerquellen verhindert das Vision-System weisse Linien im Druckbild sowie Regenbogeneffekte, die Farbabweichungen in Flächen verursachen könnten. Der geringe Tintenverbrauch der Gallus One wird durch eine bedarfsgerechte Kombination aus einer Basis- und einer Ultraschallreinigung erreicht. Beide Reinigungsmodi erfolgen berührungslos und ausschliesslich von der Aussenseite der Druckköpfe, so dass keine Tinte zum Spülen der Düsen benötigt wird. Dies gilt für beide Reinigungsmodi, also auch die Ultraschallreinigung.

Anzeige

Maschinentechnik, die mitwächst

Veränderungen im Markt können stets eine Maschinenanpassung nach sich ziehen. Setzt sich das Produktportfolio eines Converters heute überwiegend aus kleinen Auflagen vierfarbiger Etiketten zusammen, die im Digitaldruck mit kurzen Lieferzeiten ausgeführt werden, so ändert sich dies bei einer Zunahme an Aufträgen, die Veredelungsschritte beinhalten. Das Anpassen auf ein solches Premiumsegment macht eine Erweiterung der Maschinentechnologie sinnvoll. Im Falle der Gallus One liesse sich das System mit Flexo-Druckwerken, Kaltfolie, Siebdruckeinheit sowie Stanze nachrüsten. So ausgestattet, können auch die Aufträge im Premiumsegment sehr effizient und kostengünstig in einem Arbeitsschritt gefertigt werden. Basiert die Produktion auf einer konventionellen Fertigungsweise und entwickelt sich das Produktportfolio im Laufe der Zeit zu Aufträgen mit kürzeren Produktionszyklen sowie mehr Sprach- oder Farbversionen, spricht dies für die Erweiterung der konventionellen Maschinentechnik um eine Digitaldruckeinheit. Eine solche Hybridmaschine ist dann die effizientere Lösung gegenüber der analogen Fertigung, die viele Plattenwechsel benötigt. In der Hybridlösung werden Flächen und Sonderfarben weiterhin kostengünstig konventionell gedruckt, während die variablen Elemente digital umgesetzt werden.

Wirtschaftlichkeit

Im Etikettendruck verfügen die Unternehmen über einen individuell auf ihre Auftragsstruktur zugeschnittenen Maschinenpark. Wenn sich Märkte und die Anforderungen an das Produktportfolio verändern, müssen bestehende Maschinenkonfigurationen entsprechend anpassbar sein. Ob und welche Investitionen in neue Maschinen die optimale Lösung darstellen, lässt sich mithilfe eines TCO-Rechners (Total Cost of Ownership) ermitteln. Dieser gibt präzise Auskunft, welche Maschinenausstattung – unter Berücksichtigung der spezifischen Anschaffungs- und Betriebskosten – bei einer bestimmten Auftragsstruktur die höchste Wirtschaftlichkeit bietet. So lässt sich etwa ermitteln, ob die Investition in ein zusätzliches Flexodruckwerk bei einer Gallus One sinnvoll ist, um Weiss im Flexodruck anstatt digital zu drucken. Der direkte Vergleich zeigt klar, ab wann die Auftragsanzahl und -länge eine solche Investition rechtfertigt. In der heutigen Zeit ist die Flexibilität einer Maschinenplattform keine blosse Option. Sie ist Grundlage und damit wesentliches Kriterium der Zukunftsfähigkeit eines Maschinensystems. Ihre Flexibilität ermöglicht es Convertern, schnell auf Marktentwicklungen und Veränderungen zu reagieren und darauf anzupassen. So flexibel aufgestellt, können sich Unternehmen stets wettbewerbsfähig weiterentwickeln.