Sealing the Future

Neukonstruktion statt Weiterentwicklung

Warum Sealpac eine eigene Tiefziehsparte ins Leben gerufen hat und warum das Einschrauben von kalten Siegelplatten in warme Oberwerkzeuge beim Formatwechsel nicht immer empfehlenswert ist, hat uns Stefan Dangel, Vertriebs- und Marketingleiter beim Oldenburger Maschinenbauer und Verpackungsspezialisten Sealpac, verraten.

Bilder: Sealpac

Herr Dangel, wie schätzen Sie die aktuelle Marktsituation ein? Welche Herausforderungen und Chancen ergeben sich daraus?

Stefan Dangel: Das Frischfleischsegment, einer unserer Kernmärkte, ist teilweise in einer Neuausrichtung, aber genau das eröffnet neue Chancen. Während das Rotfleischsegment zuletzt schwächelte, zeigen sich seit geraumer Zeit eine Art Bodenbildung und erste Erholungstendenzen. Gleichzeitig erleben wir ein starkes Wachstum in den Bereichen Weißfleisch und Convenience. Diese Entwicklungen beeinflussen auch unsere Branche erheblich. Generell sehen wir nach einer Phase der defensiven Marktausrichtung wieder eine deutliche Zunahme der Aktivitäten in fast allen Bereichen. Anbieter von Verpackungsmaschinen und -lösungen spüren außerdem im Zuge der allgemeinen Marktturbulenzen, dass Unternehmen gezielter investieren und innovativer agieren. Lebensmittelproduzenten setzen verstärkt auf nachhaltige und technologisch fortschrittliche Lösungen, um sich den aktuellen Marktanforderungen anzupassen. Die Digitalisierung und Automatisierung spielen dabei eine immer größere Rolle, denn sie ermöglichen eine effizientere Produktion und optimierte Prozesse. Kurzum: Gesucht wird flexible und einfach zu integrierende Top-Technik, die Nachteile sogenannter „One-stop-shop-solutions“ werden zunehmend bewusster wahrgenommen.

Mit welcher Strategie hat sich Sealpac in den allgemein herausfordernden Marktphasen behauptet?

Dangel: Wir haben uns als Spezialist für Traysealer und Thermoformer inklusive der passenden Verpackungslösungen positioniert, ohne eine Vielzahl von Zusatzlösungen im Up- und Downstream-Bereich zu verfolgen. Diese Fokussierung hat es uns ermöglicht, unsere Ressourcen gezielt einzusetzen, uns technologisch auf unser Kerngeschäft zu konzentrieren und uns damit als einer der führenden Anbieter für Traysealer und Thermoformer zu etablieren. Gerade in wirtschaftlich unsicheren Zeiten, wie während der Corona-Pandemie oder in Phasen geopolitischer Unsicherheiten, hat sich diese Strategie als vorteilhaft erwiesen: Wir konnten unsere Stärken gezielt ausbauen und uns stabil am Markt behaupten.

Auf der Iffa haben Sie als Weltpremiere die Tiefziehmaschinenrange der F-Serie vorgestellt. Inwiefern setzen diese Anlagen neue Maßstäbe?

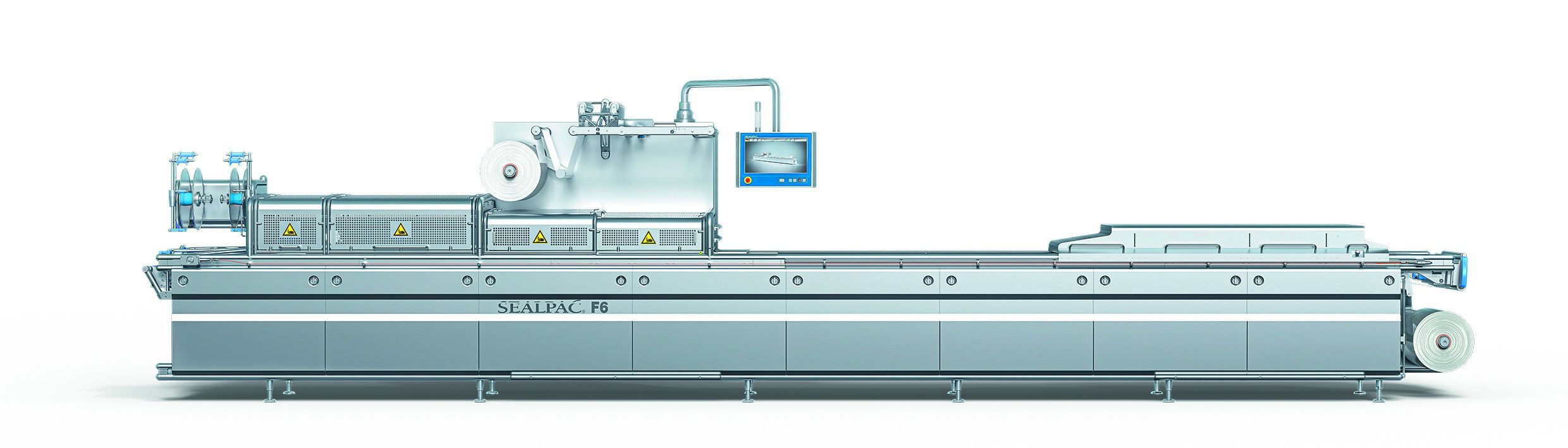

Dangel: Als Beispiel haben wir das Modell F6 ausgestellt, eines von aktuell drei Modell-Varianten. Unsere Thermoformer der F-Serie sind das Ergebnis einer völlig neuen Konstruktionsidee. Wir haben uns bewusst gegen eine evolutionäre Weiterentwicklung bestehender Lösungen entschieden und stattdessen eine komplette Neukonzeption gewagt. Das hat uns ermöglicht, bremsende Altlasten zu eliminieren und eine Tiefziehanlage zu entwickeln, die modernste Anforderungen erfüllt. Mit mehr als zwei Jahrzehnten Erfahrung im Thermoform-Segment konnten wir branchenübliche sogenannte „Standards“ kritisch hinterfragen. Ein Beispiel: Das Einschrauben von kalten Siegelplatten in warme Oberwerkzeuge beim Formatwechsel ist in der Branche zwar gängig, aber für den Prozess unter den Grundsätzen der Materialkunde nicht empfehlenswert. Wir haben uns stattdessen im genannten Fall für ein vollständiges Wechseln des Siegeloberwerkzeugs entschieden. Dies bedeutet zwar zunächst eine höhere kalkulierbare Einstiegsinvestition, ist aber langfristig in der ganzheitlichen Betrachtung die weitaus wirtschaftlichere Lösung, weil Kostenstrukturen für Wartung und Unterhalt im sehr planbaren Rahmen bleiben. Das innovative Werkzeugwechselsystem sorgt für eine deutliche Reduzierung der Stillstandzeiten und erhöht damit die Verfügbarkeit der Anlagen. Darüber hinaus stand Flexibilität im Fokus unserer Entwicklungsarbeit: Anwender können mit geringem Aufwand nahezu ohne Hilfswerkzeuge auf verschiedene Verpackungsformate und Materialien umstellen. Unser Motto lautet plug&pack statt set&adjust.

Unser Motto lautet plug&pack statt set&adjust. Deshalb stand stand Flexibilität im Fokus unserer Entwicklungsarbeit bei der F-Serie.

Stefan Dangel Vertriebs- und Marketingleiter Sealpac

Was konnten Sie bei der Anlagenserie noch verbessern?

Dangel: Ein wesentliches Merkmal der neuen F-Serie ist die energieeffiziente Steuerung der Heiz- und Kühlsysteme. Durch optimierte Prozessabläufe konnten wir den Energieverbrauch signifikant reduzieren. Zudem ermöglicht die Steuerungstechnologie die präzise Prozessüberwachung. Dadurch werden Maschinenstillstände reduziert und Wartungsarbeiten lassen sich vorausschauend planen. Außerdem war uns die Bedienfreundlichkeit der Anlage besonders wichtig. Mit einer intuitiven Benutzeroberfläche und erweiterten Automatisierungsfunktionen erleichtern wir Anwendern den Maschinenbetrieb und reduzieren den Schulungsaufwand für das Personal.

Die Einführung der F-Serie markiert auch einen Übergang von Ihrer bisherigen Partnerschaft im Thermoform-Bereich, die zukünftig auslaufen wird. Wie sollen die Geschäftsaktivitäten im Tiefziehbereich fortgeführt werden?

Dangel: Unsere Kooperation im Thermoform-Bereich bestand seit 2004. Aufgrund der kürzlich erfolgten Übernahme dieses Unternehmens haben wir in konstruktiven und partnerschaftlichen Gesprächen gemeinsam festgelegt, dass unsere Partnerschaft im Bereich der Neumaschinen Ende 2026 auslaufen wird – selbstverständlich mit entsprechenden Vorkehrungen. Die Gespräche verliefen in guter, lösungsorientierter Atmosphäre. Alle Beteiligten sind sich der Marktverantwortung bewusst. Darum haben wir zusammen eine langfristige Strategie entwickelt, um die dauerhafte Ersatzteilversorgung und den Service sicherzustellen. Daher haben wir mit der neuen F-Serie unsere eigene Tiefziehsparte ins Leben gerufen und gleichzeitig ein zweites Werk in Oldenburg aufgebaut. Das heißt, künftig werden unsere Traysealer und Thermoformanlagen zu 100 Prozent in Deutschland gefertigt. Das zweite Werk, ebenfalls am Standort Oldenburg ist gleichzeitig auch das Ergebnis einer strategischen Risikoabsicherung gegen externe Einflüsse wie Naturkatastrophen und/oder Lieferengpässe. Wir haben zudem unser Servicenetzwerk weiter ausgebaut.

Wie gelingt es Unternehmen, immer wieder aufs Neue Innovationen und Qualitätsstandards zu schaffen?

Dangel: Als inhabergeführtes, mittelständisches Unternehmen mit fast 40 Jahren Erfahrung haben wir uns frühzeitig auf Innovation und eine nachhaltige Kostenstruktur konzentriert. Unsere Kernkompetenz liegt in der primären Verpackungstechnik: Wir fokussieren uns ausschließlich auf die Herstellung und Weiterentwicklung von Traysealern und Thermoformern, nicht aber Zusatzlösungen im Up- und Downstream-Bereich, wie eingangs erwähnt. Unsere Anlagen sind darauf ausgerichtet, mit sämtlichen marktüblichen vor- und nachgeschalteten Lösungen problemlos zusammenzuarbeiten. Wir beobachten den Markt kontinuierlich, um neue Entwicklungen sorgfältig bewerten zu können und mit innovativen und marktfähigen Lösungen darauf zu reagieren. Unsere Forschungs- und Entwicklungsabteilung arbeitet eng mit Anwendern zusammen, um maßgeschneiderte Lösungen zu entwickeln. Insgesamt sind die Fokussierung auf die Kernbereiche der primären Verpackungstechnik, anhaltende Neugier, präzise Marktanalyse und eine fundierte Einschätzung der Entwicklungen ein verlässlicher Indikator für zukünftigen Erfolg.

Welche strategischen Ziele verfolgt Sealpac in den kommenden fünf Jahren und wie soll sich das Unternehmen weiterentwickeln?

Dangel: Sealpac wird weiterhin unabhängig und flexibel in dem dynamischen Fresh-Food-Markt bleiben. Wir setzen auf kurze Entscheidungswege und die Weiterentwicklung unserer Technologien. Zudem steht die nächste Familiengeneration bereits bereit, um in den kommenden Jahren schrittweise Verantwortung zu übernehmen. Unsere Strategie für die nächsten fünf Jahre enthält den Ausbau der bestehenden Partnerschaften, um unsere Präsenz auf den Märkten in der Breite zu erweitern. Gleichzeitig setzen wir auf eine nachhaltige Produktion und optimierte Ressourcennutzung, um den ökologischen Fußabdruck unserer Maschinen weiter zu reduzieren. Die Digitalisierung unserer Produktionsprozesse und die Weiterentwicklung von Industrie-4.0-Anwendungen stehen ebenfalls im Fokus. (mns)