Multi-Web Etiketten genauer betrachtet

Kommunikationstalente auf kleiner Fläche

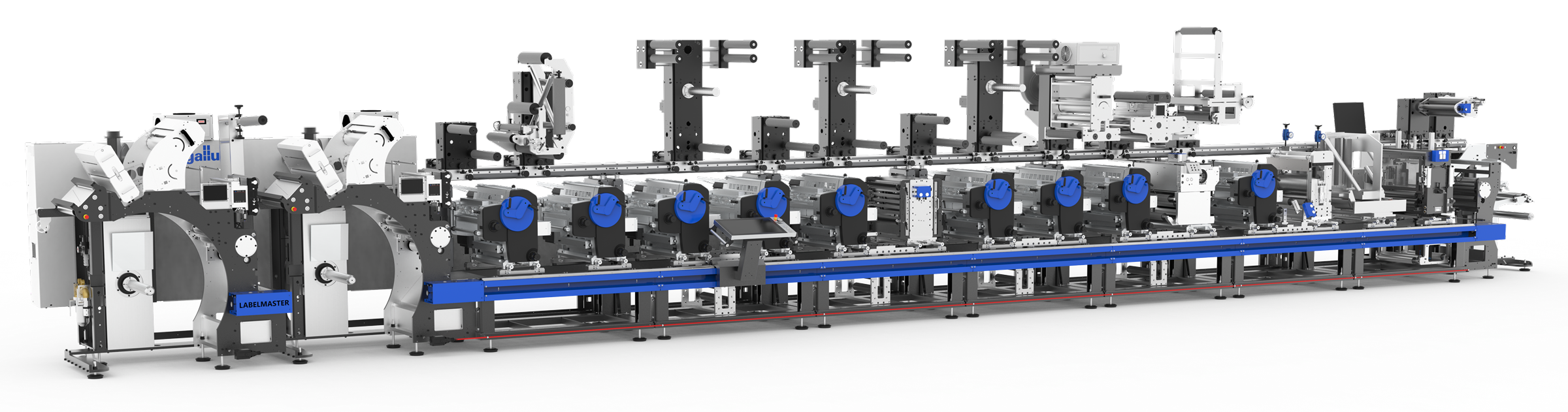

Mehrlagige Etiketten sind wahre Kommunikationstalente. Ihr mehrschichtiger Aufbau bietet viel Platz für Informationen, ohne das Etikettendesign zu überladen. Doch welche präzise Maschinentechnik steckt hinter der Herstellung dieser platzsparenden Wunder? Die Gallus Labelmaster zeigt das Zusammenspiel aus Effizienz, Präzision und Flexibilität in der Multi-Web Etiketten Produktion.

Bilder: Gallus

In allen Marktsegmenten sind Multilayer Etiketten fest etabliert. Im Pharmabereich findet man sie auf Faltschachteln, Fläschchen, Dosen und Blister-Wallets, wo sie als mehrlagige Etiketten dafür sorgen, Dosierungsanleitungen, Warnhinweise und Angaben zu Inhaltsstoffen übersichtlich zu vermitteln. Im Lebensmittelbereich ermöglichen sie eine explizite Kennzeichnung umfangreicher Zutaten und Zusatzstoffen, Herkunftsangaben und Allergenen. Insbesondere für mehrsprachige Versionen bieten Multi-Layer Etiketten den nötigen Raum, Informationen in allen Sprachvarianten kompakt wiederzugeben. Auf Verpackungen für das Segment Haushalt übermitteln sie wichtige Warnhinweise oder Handhabungshinweise. Nicht zu vergessen ist der Sicherheitsbereich, wo sie als Void-Etiketten zum Einsatz kommen. Der Versuch, diese Etiketten abzulösen trennt Folie und Kleber irreversibel und macht einen Void-Schriftzug oder -Muster sichtbar – als eindeutigen Manipulationsnachweis. In Logistik und E-Commerce dienen sie zur Produktverfolgung oder Retouren Steuerung und es vergeht kaum ein Tag, an dem nicht neue Anwendungen hinzukommen.

Anzeige

Produktionsprozess mit ausgeklügelter Bahnführung

Am einfachsten lassen sich die Unterschiede im Herstellungsprozess von Multi-Layer Etiketten erklären, wenn man sie von der Substratseite aus betrachtet. Eine gängige Produktionsmethode basiert auf einer einzigen Substratbahn. Dazu werden zunächst die Rück- und anschließend die Vorderseite des Substrats bedruckt und die Bahn in Nutzen getrennt. Die Einzelbahnen werden darauf zu einem mehrlagigen Etikett übereinandergelegt. Ergebnis in diesem Beispiel ist ein dreilagiges Etikett mit fünf bedruckten Seiten. Die maximale Etikettenbreite ist dabei auf etwa ein Drittel der ursprünglichen Bahnbreite begrenzt. Anders stellt sich der Herstellungsprozess bei einer Maschine mit mehreren Abwicklern dar, bei der die Fertigung aus mehreren Substratbahnen erfolgt. Diese Fertigungsweise ermöglicht den Einsatz unterschiedlicher Bedruckstoffe und die Produktion hoher Stückzahlen. Druckmaschinen mit einem modularen Aufbau sind mit bis zu drei Abwicklern und häufig mit 12 und mehr Druckwerken in Reihe ausgestattet. Zusätzlich können auf einer Schiene über den Druckwerken weitere Applikationen wie Kalt- oder Heißfolienanwendungen enthalten sein, so dass dort weitere Möglichkeiten zur Ab- und Aufwicklung genutzt werden können. Bei der Multi-Web-Anwendung spielt der präzise Bahntransport eine entscheidende Rolle. Nur durch höchste Genauigkeit lassen sich unterschiedliche Substrate wie Polypropylen-, Polyethylen- und Papierbahnen exakt zu einem Etikett zusammenführen. Dafür sorgt eine sehr präzise Maschinensteuerung, die die Abwicklung und den Bahnvorzug der Materialien nach ihrem jeweiligen E-Modul anpasst – ein entscheidender Faktor, da sich die Dehnungseigenschaften dieser Materialien stark unterscheiden.

Bei der Registersteuerung in Längs- und Querrichtung wird eine Bahn als Master definiert, während die anderen Bahnen synchron darauf abgestimmt werden. So gesteuert sind die Materialbahnen perfekt aufeinander abgestimmt für eine präzise und stabile Weiterverarbeitung. Sollen bestehende Maschinensysteme der Gallus Labelmaster Baureihe für den Einstieg in Multi-Web-Etiketten erweitert werden, bietet das „System to Compose“ mit seinem modularen Aufbau die notwendigen Optionen. Jedes Maschinensystem kann um Flexo- und Siebdruckwerke ergänzt werden, beispielsweise für den Rückseitendruck als ersten Arbeitsschritt als auch für haptische Effekte oder die Applikation von Braille-Schriften. Eine Ergänzung mit einer Digitaldruckeinheit erlaubt den ein- bis vierfarbigen Druck variabler Daten, mit optionaler Farbraumerweiterung um Orange und Violett.

Von der Rolle zum mehrlagigen Etikett

Bereits bei der Abwicklung des Rollenmaterials unterscheidet sich die Produktion von Multi-Layer-Etiketten von klassischen Selbstklebeetiketten (PSL). Die Druckreihenfolge beginnt oftmals mit dem Rückseitendruck. Dazu wird die Bahn mit dem Liner nach oben abgewickelt, Bedruckstoff und Liner werden getrennt und die offene Klebstoffrückseite im ersten Flexodruckwerk wie hier bei dem Musteretikett „Body Sport“ bedruckt. Anschließend werden beide Schichten wieder zusammengeführt, verpresst und die Bahn für den Vorderseitendruck gewendet. Das vierfarbige Design wird dann in vier Flexodruckwerken (CMYK) gedruckt. Als Veredlungsschritt folgt ein Kaltfolientransfer und – ganz wesentlich – die Neutralisation des Klebstoffs auf der Rückseite. Dafür stehen verschiedene Verfahren zur Verfügung wie Release-Lack oder Leimkiller. In diesem Fall wird ein Release-Lack auf die Vorderseite aufgetragen, sodass sich die einzelnen Seiten des Multi-Layer Etiketts problemlos öffnen lassen. Im nächsten Schritt werden in einem Siebdruckwerk haptische Effekte aufgetragen, bevor die Bahnen geschnitten und präzise zum Multi-Layer Etikett übereinandergelegt werden.

Das Beispiel-Etikett verdeutlicht die hohen Anforderungen, die die Herstellung von Multi-Layer-Etiketten an die Maschinen-konfiguration stellt. Eine schnelle und flexible Umrüstbarkeit des Maschinensystems ist hierbei ein entscheidender Faktor für eine effiziente Produktion. Da die Designs von Multi-Layer Etiketten ganz unterschiedliche Verarbeitungsreihenfolgen benötigen, müssen Flexo- und Siebdruckwerke sowie Stanzen je nach Auftrag an unterschiedlichen Positionen in der Maschine platziert werden können. Wo ein Job gerade noch ein Siebdruckwerk in der Maschinenreihenfolge erforderte, benötigt der nächste Auftrag eine Stanze an dieser Stelle. Effizienz in der Fertigung wird daher darüber erreicht, dass sich die Module einfach, schnell und flexibel austauschen lassen.

Maschinenkonzept wichtig für stabilem Produktionsprozess

Weitere Merkmale, die für eine effiziente Fertigung von Multi-Layer Etiketten entscheidend sind, umfassen die einfache Bedienbarkeit und Steuerung der Maschine über das HMI. Besonders bei längeren Maschinen unterstützt das System den Operator, indem es jederzeit den Status der Druckwerke, die Registerhaltigkeit sowie die Vorgänge auf der Schiene über den Druckwerken anzeigt. Dazu gehören Parameter wie Zugspannung oder der Status von Bahnzugwerken und Bahnkantenreglern – unabhängig vom Standort des Operators an der Maschine. Gerade bei der Produktion von Multi-Layer-Etiketten mit langen Bahnwegen spielt der Makulatur-Anfall eine zentrale Rolle für eine effektive und nachhaltige Produktion. Bei der Gallus Labelmaster ist dieser Aspekt mit einem kurzen Bahnlauf von nur 1,4 m zwischen den Druckwerken optimiert, sowie einer kompakten Anordnung aller wesentlichen Prozesse auf der Primärebene. Dadurch entfallen zusätzliche Bahnwege von 4 bis 6 m, die beim Wechsel auf andere Maschinenebenen entstehen würden. Besonders bei häufigen Auftragswechseln reduziert dies Makulatur, spart Zeit und senkt Kosten. Gleichzeitig führen kurze Bahnwege zu einer hohen Stabilität im Produktionsprozess, was bei der Multi-Layer-Etiketten sowohl den Materialeinsatz optimiert als eine einfache Bedienung und hohe Effizienz gewährleistet. (hw)