Leitmesse der Kunststoff- und Kautschukindustrie

Trotz herausforderndem Umfeld gute Stimmung

Nach 8 Tagen ist am 15. Oktober 2025 die wichtigste Fachmesse der Kunststoff- und Kautschukindustrie, die K 2025, zu Ende gegangen. 3.275 Aussteller aus 66 Nationen zeigten zukunftsweisende Technologien, Produkte und Verfahren entlang der gesamten Wertschöpfungskette. Über 175.000 Fachbesucherinnen und Fachbesucher aus rund 160 Ländern reisten nach Düsseldorf.

Angesichts der aktuell schwierigen weltwirtschaftlichen Rahmenbedingungen waren viele Unternehmen der Kunststoff- und Kautschukindustrie mit eher verhaltenen Erwartungen nach Düsseldorf gereist. Die Stimmung im vollbelegten Messegelände war jedoch an allen Messetagen gut. Die Kunststoff- und Kautschukindustrie zeigte sich innovativer, internationaler und entschlossener denn je, den Wandel hin zu mehr Nachhaltigkeit, Digitalisierung und gesellschaftlicher Verantwortung aktiv zu gestalten. „Das Umfeld, in dem wir derzeit navigieren müssen, bleibt enorm herausfordernd“, erklärte Ulrich Reifenhäuser, Vorsitzender des Ausstellerbeirats der K 2025. „Doch gerade in solchen Zeiten zeigt sich die Stärke unserer Industrie.“ „Das enorme internationale Interesse, der hohe Informationsbedarf und die Vielzahl konkreter Investitionsgespräche bis hin zu vielen Vertragsabschlüssen direkt vor Ort unterstreichen die Bedeutung dieser Messe als globale Plattform für zukunftsweisende Lösungen und partnerchaftlichen Austausch“, so Marius Berlemann, Geschäftsführer der Messe Düsseldorf. Der Informationsbedarf bei den Besuchern aus aller Welt war hoch: neben Recycling, Ressourcenschonung und Kreislaufwirtschaft verbundenen Themen, standen insbesondere auch Digitalisierung, Automatisierung, Künstliche Intelligenz und Effizienzsteigerung im Mittelpunkt der Gespräche. Die Besucher zeigten sich vor allem von der starken Präsenz der Marktführer und der Vielzahl innovativer Unternehmen beeindruckt.

Nachhaltige Kunststoffzukunft aktiv gestalten

Unter dem offiziellen Motto der K Messe 2025, „The Power of Plastics! Green – Smart – Responsible“, präsentierte sich die GreenDot-Gruppe in Düsseldorf. In diesem Jahr feiert Der Grüne Punkt 35-jähriges Jubiläum, ein Meilenstein für die Förderung der geschlossenen Kreislaufwirtschaft und nachhaltiger Recyclinglösungen in Deutschland. Die GreenDot-Gruppe engagiert sich in strategischen Partnerschaften, Beratung für Unternehmen zu recyclinggerechtem Verpackungsdesign, internationalen Projekten für Circular Economy sowie Initiativen zur Optimierung kommunaler Sammelsysteme. Ziel ist es, die gesamte Wertschöpfungskette nachhaltiger zu gestalten, Ressourcen zu schonen und den Übergang zu einer echten Kreislaufwirtschaft aktiv zu unterstützen. Um die Kreislauffähigkeit von Polyolefinen zu stärken, erweitert GreenDot seine strategischen Aktivitäten über das PP- und LDPE-Recycling in Deutschland. Seine Sortieranlagen in Mailand und in Österreich, TriPlast, eine der fortschrittlichsten Sortieranlagen für Leichtverpackungsabfälle weltweit, gewährleisten eine kontinuierliche Versorgung mit wertvollen Sekundärrohstoffen für effiziente Kunststoffrecyclingprozesse. Darüber hinaus ermöglicht die Partnerschaft mit Forplast hochwertiges recyceltes HDPE in Bottle-to-Bottle-Qualität sowie für Anwendungen in Bewässerungsrohren und Kabelkanälen im Baubereich. „Wir freuen uns, gemeinsam mit Partnern und Kunden die Zukunft des Kunststoffrecyclings aktiv zu gestalten“, sagt Laurent Auguste, CEO von GreenDot. „Mit innovativen Recyclinglösungen, dem Premiumrezyklat und unseren vielfältigen Aktivitäten in Beratung, Partnerschaften und internationalen Projekten machen wir die Vision einer geschlossenen Kreislaufwirtschaft jeden Tag greifbarer.“

Hermann Ultraschall Neue Fokus-Teams auf der K-Messe

Mit zwei neuen Kompetenz-Teams stellte Herrmann Ultraschall auf der K 2025 gezielt Lösungen und Mehrwerte für Kunden der Automobil- und Medizintechnik-Industrie vor. Mit den überarbeiteten Vertriebsstrukturen bündelt Herrmann Ultraschall weltweit Ressourcen, die sich exklusiv auf die spezifischen Anforderungen von Automotiv- und Medical-Anwendungen konzentrieren. Kunden profitieren dadurch von einem tiefen Prozessverständnis, schnellen Entwicklungszyklen und einer optimalen Unterstützung entlang des gesamten Projektverlaufs. Die Vielseitigkeit von Ultraschall als Fügetechnologie wurde auf dem Messestand anhand eines neuen Probekörpers demonstriert. Damit konnte praxisnah am Beispiel einer typischen Anwendung aus der Medizintechnik gezeigt werden, wie das Schweißen, Bördeln, Nieten und Versiegeln mit Ultraschall funktioniert. Im Live Lab, dem mobilen Ultraschalllabor auf dem Stand, konnten Fachbesucher ihre eigenen Materialien testen und erste Schweißversuche durchführen. Die Ergebnisse dienen als Ausgangspunkt für eine vertiefte Applikationsberatung. Präsentiert wurden ebenfalls die Kopfnahtmodule TSM. Die Module erzielen eine feste und dichte Siegelung. Verbrennungen des Packstoffes bei Maschinenstillstand werden sicher vermieden. Das Kopfnahtmodul lässt sich optimal in Neumaschinen oder als Retrofit in bestehende Maschinenkonzepte integrieren. Bei Ausführung der Werkzeuge mit Schutzklasse IP65/67 eignet sich das Kopfnahtmodul auch für den Einsatz in nassen Umgebungen mit erhöhten Anforderungen an die Reinigbarkeit.

Wittmann Battenfeld Neue Maschinen und Anwendungen standen im Fokus

Erstmals wurde auf der Messe getreu der Leitidee der Unternehmensgruppe „It’s all Wittmann.“ das gesamte Programm der Gruppe auf einem gemeinsamen Stand vorgestellt. Das Highlight der Präsentation war die neue Macro Power 500 / 3400. Haben sich die Maschinen der Macro Power Reihe schon immer durch ihre geringe Stellfläche und damit den geringen Platzbedarf in der Fertigung des Kunden ausgezeichnet, so besticht die neue Macro Power durch noch mehr an Kompaktheit. Diese erlangt sie durch ein vollkommen neues Design mit einem kompakten, einteiligen Maschinenkörper. Auch die Spritzeinheit der Maschine präsentiert sich in neuem Design und ist nun schwenkbar. Diese Features helfen den Anwendern vor allem die wertvolle Ressource Zeit zu sparen. Zum einen vereinfacht der einteilige Maschinenkörper die Inbetriebnahme der Maschine beim Kunden, zum anderen erleichtert das schwenkbare und von Vorder- und Rückseite der Maschine zugängliche Spritzaggregat den Schneckenwechsel erheblich. Die neue Macro Power ist mit der Steuerung Unilog B8X, mit im Haus entwickelten Steuerungskomponenten, ausgestattet. Diese ermöglichen eine höhere interne Taktfrequenz, somit kürzere Reaktionszeiten auf Sensorsignale und dadurch eine höhere Reproduzierbarkeit der Teile bei gewohntem Bedienkomfort und gewohnter Visualisierung. Im Fokus standen außerdem Mono-Material- sowie PCR Reziklat Anwendungen. Auf der Messe wurden der „Wild Pot“ – ein Behälter aus 100 Prozent PCR-Material auf einer vollelektrischen Ecopower produziert. Das PCR-Material besteht aus sogenanntem „wilden Plastik“, das von Wildplastic und Partnern im Senegal in der Umwelt gesammelt, vor Ort gereinigt und sortiert wurde, um Regranulat nach Industriestandards herzustellen. Wildplastic unterstützt beim Aufbau von Recyclingsystemen den Umweltschutz und faire Handelsbeziehungen zu den Partnern vor Ort. Das Post-Consumer-Rezyklat wird im Cellmould Schaumspritzguss verarbeitet und eine attraktive Marblebatch-Marmorierung erzeugt, die den Produktdesignern neue Gestaltungsmöglichkeiten aufzeigt. Bei dieser Anwendung kommt die Tag-Tec-Technologie zum Einsatz, die jedem Wild Pot seine eigene DNA verleiht. Dem Werkstoff werden für das Auge unsichtbare Marker – das sogenannte Tag-Tec Identity Batch – beigemischt, über eine Lichtquelle sichtbar gemacht, und ein Referenzbild abgespeichert. Über einen QR-Code können Informationen zur Herkunft des Materials, zum Herstellungsverfahren, zu den Produktionsdaten und andere des Produkts abgerufen werden.

Hellweg Maschinenbau

Optimierte Mühleneffizienz

Der Hersteller digital gesteuerter Zerkleinerungsmaschinen für das Kunststoffrecycling integriert ab sofort die Smart-Flow-In-Line-Durchflussmessung in seine Systeme. Auf der K 2025 präsentierte das Unternehmen die Option, die bereits über die Smart-Control-Maschinensteuerung verfügbare Informationen über Lagertemperaturen, Drehzahl und Leistungsaufnahme ergänzt. Zusammen ergibt sich eine solide Grundlage für den nächsten Schritt von Hellweg: die Integration selbstlernender KI-Module. Diese sollen in jedem Augenblick des Betriebs der Mühlen das optimale Verhältnis zwischen Materialeigenschaften und -zufuhr, angeforderter Leistung und Durchsatz berechnen. Entsprechend soll die Steuerung die Maschinenparameter selbstständig und ohne Eingriff des Personals hinsichtlich maximaler Energieeffizienz regeln. Geschäftsführer Mark Hellweg: „Die Bedeutung des Mahlvorgangs für den Erfolg des Recyclings wird leider noch viel zu oft unterbewertet. Tatsächlich ist der Energieverbrauch der dafür eingesetzten Mühlen nämlich nicht auf dem Typenschild festgeschrieben. Er ist eine freie Variable, die sich an den jeweiligen Anforderungen orientieren kann, die ein ganz bestimmter Materialstrom momentan stellt. Die Digitalisierung der relevanten Parameter einschließlich des Massestroms ist eine unverzichtbare Voraussetzung dafür, dass KI die angestrebte Optimierung vornehmen kann, um den Energieverbrauch zu senken." Der Kern von Smart Flow ist der Einsatz eines Sensors, der den Schüttstrom berührungslos erfasst und den Hellweg in der Steigleitung der Absaugverrohrung positioniert. Dessen Daten werden an die Smart-Control-Steuerung übertragen, dort verarbeitet und in Form der pro Stunde hochgerechneten gemahlenen Masse als Maß für die momentane Leistung der Maschine angezeigt. Zudem sind statistische Werte wie die Mahlleistung pro Tag, Woche oder Monat abrufbar. Auf Wunsch können die Daten automatisiert für kundenseitige MES-Systeme und Planungstools bereitgestellt werden.

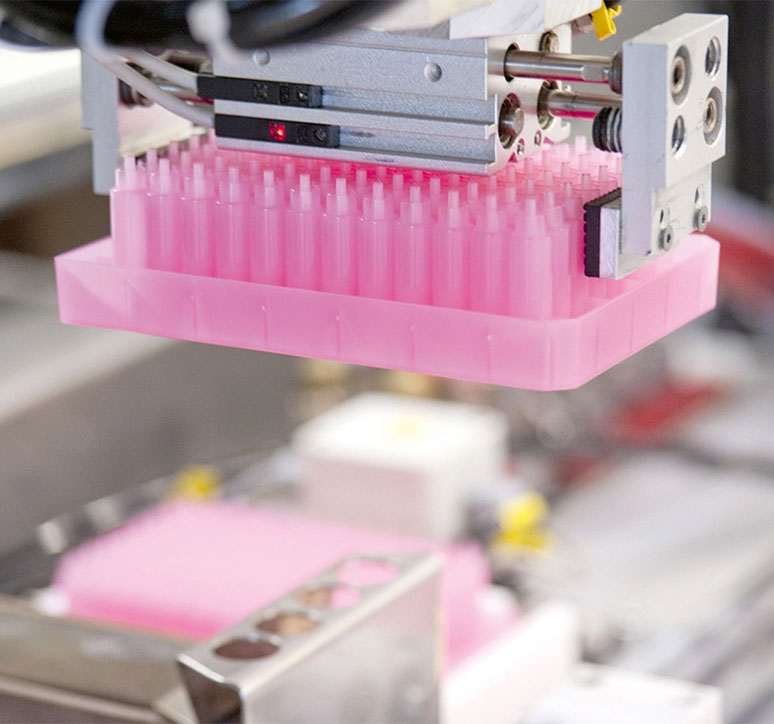

Pöppelmann Immer höherer Rezyklat-Einsatz

Circular Performance ist für Pöppelmann der Zukunftsvorsprung in Sachen Rezyklateinsatz: Mit Materialkompetenz und hochentwickelten Prozessen werden funktionsfähige Serienanwendung realisiert, die schon heute gesetzliche und regulatorische Anforderungen von morgen erfüllen. So gelingt es immer wieder, den Rezyklatanteil unterschiedlicher Produkte signifikant zu erhöhen – ohne Kompromisse bei Qualität und Funktionalität. Die Division Pöppelmann K-Tech, Entwickler hochkomplexer technischer Kunststoffbauteile, fertigt bereits heute mit der Aufsatzkonsole aus Post Consumer-Rezyklat (PCR) ein Serienprodukt, dessen Material aus Altfahrzeugen stammt und Fahrzeughersteller dabei unterstützt, die Anforderungen der von der EU geplanten Alt-Auto-Verordnung (End-of-Life Vehicles Regulation – ELV) zu erfüllen. Für Anwendungen mit höchsten Sauberkeitsanforderungen, zum Beispiel für die Lebensmittelbranche, Medizintechnik und Pharmaindustrie, produziert der Geschäftsbereich Pöppelmann Famac Bauteile, Baugruppen und Verpackungen aus Kunststoff unter strengsten Reinraum- und GMP-Bedingungen. Dazu gehören auch großformatige Pharmaverpackungen für den sicheren Transport von Spritzen aus Glas und Kunststoff. Mit der Erweiterung des Reinraums wurden die Prozesse vollautomatisiert – von der Teileentnahme aus Spritzgussmaschinen bis zur fertigen Verpackung inklusive RFID-Etikettierung zur lückenlosen Rückverfolgung. Kunden profitieren damit von gesteigerter Sicherheit und schnelleren, effizienteren Abläufen. Die nächste Erweiterungsstufe um zusätzliche 500 m2 wird zukünftig auch mehrstufige Fertigungsprozesse mit nachgelagerten Montageverfahren unter optimalen Reinraumbedingungen ermöglichen. „Unter dem Motto Performance.Now. setzen wir ein klares Zeichen: Zukunftsfähigkeit entsteht durch konkrete Lösungen, die Kunden einen echten Mehrwert bieten. Darum treiben wir auch jetzt bei widrigen Marktbedingungen unsere Zukunftsinitiativen konsequent voran“, so Geschäftsführer Matthias Lesch.

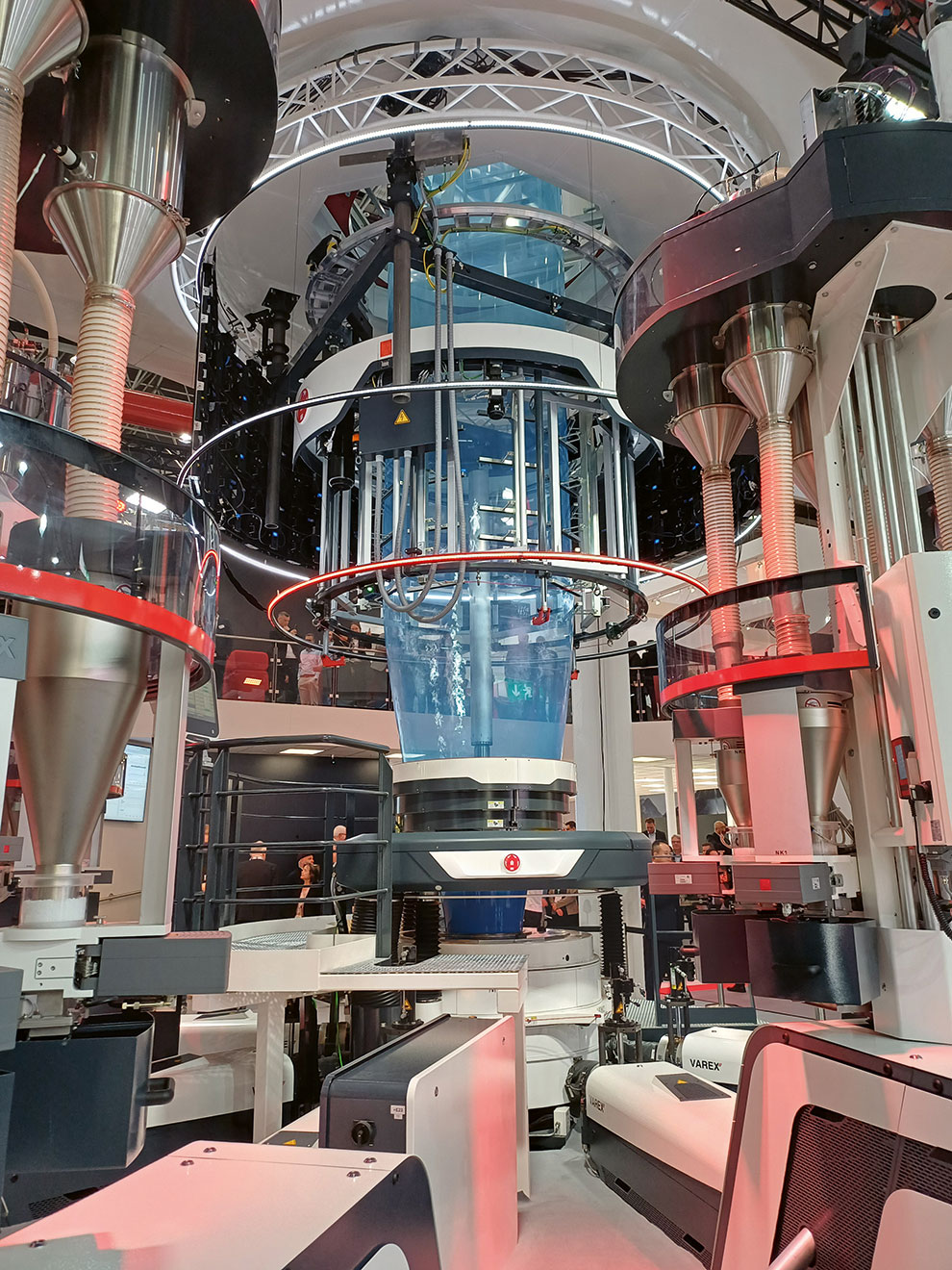

Windmöller & Hölscher Vernetzte Produktion

Der Spezialist für flexible Verpackungen präsentierte auf dem Messestand mit der Blasfolienanlage Varex II und der Flexodruckmaschine Alphaflex zwei Maschinen live in Produktion. „Mit den Live-Demonstrationen der beiden Technologien wollen wir ein deutliches Signal setzen. Die Zukunft der Verpackungsproduktion ist vernetzt – und diese Vernetzung prägt unser Unternehmen seit vielen Jahrzehnten“, so Dr. Sascha Witt, Vertriebsvorstand bei W&H. Auf dem 1.100 m2 großen Stand in Halle 17 zeigte W & H dreimal täglich Maschinenvorführungen. Sie demonstrieren, wie neueste Entwicklungen den Produktionsalltag stabiler, effizienter und einfacher machen. Ergänzt wird das Programm durch innovative Produktanwendungen mit Schwerpunkt auf nachhaltigen Verpackungslösungen. Mit am Stand vertreten waren die W & H-Tochter Garant, Spezialist für Papierverpackungsmaschinen, sowie Aventus, Anbieter von Maschinen für Form-Fill-Seal-Säcke und Big Bags. Parallel zur Messe lud W & H ins 10.000 m2 große Technologiezentrum am Hauptsitz in Lengerich ein. Dort erlebten Besucher neun Maschinen im Livebetrieb sowie eine Neuentwicklung für MDO-Anlagen. „Unsere Innovation reduziert nicht nur Neck-in und Ausschuss, sondern verbessert gleichzeitig Qualität, Planlage und Verarbeitbarkeit – ein echter Fortschritt für die Branche“, betont Witt. Zu sehen waren acht laufende Maschinen aus den Bereichen Blas- und Gießfolienextrusion sowie Flexo- und Tiefdruck für Papier- und Kunststoffverpackungen. „Die K ist das zentrale Branchentreffen der Kunststoffindustrie. Für uns die Gelegenheit, Gäste aus aller Welt sowohl auf unserem Messestand als auch an unserem Hauptsitz zu begrüßen – darauf haben wir uns sehr gefreut!“, so Dr. Sascha Witt.

Plasmatreat

Effizientere Prozesse, mehr Ressourcenschonung

In Zeiten zunehmender globaler Umweltverantwortung rückt die Plasmatechnologie wieder stärker in den Fokus der Kunststoffindustrie. Das Unternehmen präsentiere die Entwicklungen Openair-Plasma und Plasma Plus und möchte mit den Lösungen neue Maßstäbe in der Verarbeitung von Kunststoffen setzen. Mithilfe von Openair-Plasma (Atmosphärendruckplasma) lassen sich Oberflächeneigenschaften von Kunststoffen verändern. Die sogenannte Aktivierung, die entsteht, wenn der Plasmastrahl auf Oberflächen trifft, optimiert die Benetzbarkeit und bewirkt eine signifikante Steigerung der Adhäsionsfähigkeit. Diese führt zu einer langzeitstabilen Haftfestigkeit von Klebstoffen, Farben, Lacken, Flüssig- oder Feststoffdichtungen. Plasma Plus, ein weiteres von Plasmatreat entwickeltes Verfahren, ermöglicht es darüber hinaus, Kunststoffe mit einer Nanobeschichtung zu versehen, die die Haftung von Klebstoffen verbessert und gleichzeitig auf umweltschädliche Chemikalien wie Primer verzichtet. Wie der Einsatz von Plasmatechnologie die Verarbeitung von Recyclingkunststoffen vereinfacht, zeigt ein Projekt von Plasmatreat mit dem Spritzgussanlagenhersteller Arburg: Recycelte Polypropylen-Trinkbecher werden durch eine Openair-Plasma Vorbehandlung für den UV-Digitaldruck vorbereitet. So wird ohne den Einsatz zusätzlicher Chemikalien eine brillante und beständige Bedruckung erreicht.

BST

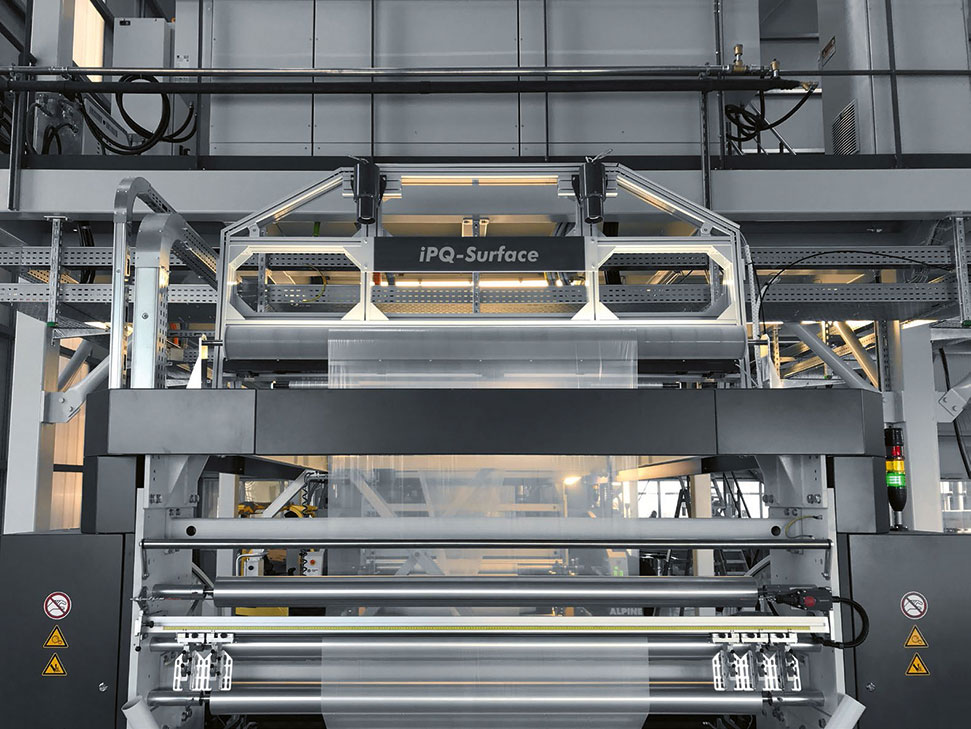

Kleinsten Materialfehlern auf der Spur

Nachhaltigkeit, Digitalisierung und höchste Prozesssicherheit – unter diesen Leitthemen zeigte BST umfassende Lösungen zur Qualitätssicherung und Prozessoptimierung für bahnverarbeitende Prozesse in der Kunststoffindustrie. Mit Fokus auf nachhaltige Ressourcennutzung, digitale Ver- netzung und intuitive Bedienung unterstützt BST Unternehmen dabei, Produktionsqualität zu steigern und Ausschuss deutlich zu reduzieren. Eines der Highlights war das modulare Oberflächeninspektionssystem IPQ-Surface, das auf der K 2025 mit wesentlichen Weiterentwicklungen und neuen Funktionen vorgestellt wurde. Das System verfügt nun über eine neue 16k-Kamera, die eine noch höhere Auflösung bietet und selbst kleinste Materialfehler zuverlässig erkennt. Diese Technologie wird durch einen im Standard enthaltenen regelbasierten Klassifikator ergänzt. Durch die Einführung künstlicher Intelligenz auf Basis von Deep Learning können Leistung und Benutzerfreundlichkeit noch weiter verbessert werden. Ein weiteres Highlight ist die Einführung der MPX-Strobos- koptechnologie innerhalb des IPQ-Surface, welche ursprünglich für die Batteriezellproduktion entwickelt wurde und nun auch für flexible Verpackungsmaterialien optimiert ist. Durch die Stroboskoptechnologie ist es möglich, mehrere Bilder mit unterschiedlichen Beleuchtungsverhältnissen in einem einzigen Durchlauf aufzunehmen. Auf diese Weise können Defekte identifiziert werden, die unter verschiedenen Lichtverhältnissen unterschiedlich sichtbar sind. Dazu zählen zum Beispiel ‚Gele‘ – verursacht durch unvollständiges Schmelzen während der Extrusion – und thermische Defekte, die durch Rückstände im Extruder entstehen.